掃一掃 加關注

“福建能化”

微信公眾號

掃一掃 加關注

“福建能化”

微信公眾號

福建水泥數字化轉型案例分享

一、福建水泥數字化應用現狀

1、成立數字化轉型團隊。成立數字化轉型行動工作領導小組,制定數字化轉型重點任務,統籌協調和總體推進,協調推進公司數字化轉型工作重點難點問題,從嚴督促各部門和權屬企業貫徹落實公司部署的數字化轉型的各項重點任務,督導各權屬企業落實公司數字化轉型目標。成立數字化轉型專業團隊和行動課題小組,結合“對標世界一流管理提升行動,夯實數字化轉型基礎,建設基礎數字技術平臺,緊跟行業頭部企業步伐,以數字能力建設和平臺化應用這一價值創造和傳遞新路徑為主線,打穿傳統的管理層級和業務壁壘束縛,有效賦能業務數字化創新轉型。

2、財務與業務一體化ERP系統。全面財務、采購、銷售、人力資源、庫存管理、合同管理、辦公OA等業務流程和審批流流程化、流程表單化、表單數據化,統一了基礎數據和確認形成了5個大類43個二類229個三類3萬條的公司標準化物料編碼體系,銷售、采購、庫存等核心業務數據實時、透明,在客戶合同前置、統一收款、一個價目表及快速調價、客戶信用管控、銷售商務政策自動結算、客戶防竄貨、采購過程強關聯和追溯、庫存共享和自動平衡、優質優價方案自動計算、財務事前控制與預警、財務集中開票、費用暫估和自動分攤、報表傳遞及數據安全、HR員工自助等數字化轉型的場景化應用,打破了公司內部財務、銷售、供應等信息孤島,實現物流、資金流和信息流的“三流合一”,增強各部門間的協調一致性和打下了“按需應用IT云資源”的基礎。

3、智能物流系統。從對標到被對標,圍繞移動互聯網、物聯網等新一代技術,與ERP系統無縫集成,建立了一套集銷售采購訂單、車輛自動進出廠、自助計量和遠程集中視頻監控的智能物流系統,實現客戶、供應商可通過手機APP、身份證、訂單二維碼及IC卡等在整個進出廠過程中的下單、身份識別、車輛進出廠、車輛排隊、計量、打印、裝車及智能監控,均實現自助化、智能化和集中管理。并實現崗合一,人員核編優化超60人,物資計量整體運行效率提升多達400%,其中:一次計量降至3~5秒、二次計量降至10~15秒、車輛進廠零等待、計量錯誤率由2.8‰降至1.3‰、防竄貨噴碼和包裝計數器錯誤率為0,最大程度減少人為干預,降低員工工作強度,提高工作效率,從“人防”轉變為“技防”,大大提高客戶、供應商體驗和滿意度。

4、采購云系統。公有云系統,與ERP系統無縫集成,建立供應商管理、電子采購、供應鏈管理的無縫集成,實現了定商定價,盡在掌握,更合規、更高效、更智能,重塑采購價值,讓采購合規管理更有序,采購工作提升效率,采購成本系統最低,較好地體現了技術賦能作用,為供應商賦能,為管理決策賦能。主要包括覆蓋了公司詢報價、自主招標、法定招標、在線競價等所有采購定價行為場景,實現了全程線上化、全程留痕和全程線上協作的互聯網尋源選擇、智能比價推薦、可追溯可監管可審計的采購智慧定商定價場景,搭建了基于互聯網大數據的供應商管理全面、自動化的供應商評價體系覆蓋準入、建立、發展、淘汰全生命周期管理并對接外部征信數據服務和重大事項預警、財務風險跟蹤等動態化供應商風險監控場景。

5、試點順昌煉石智能工廠。一是窯磨專家系統:通過燒成優化系統、原料磨專家優化、水泥磨專家優化系統等以達到自主導航、自主學習、穩定生產、減少能耗、減少煤耗、提高熟料產品質量的目的,達到人員從16人降至8人,熟料綜合電耗降低至46kwh/t,熟料標準煤耗降至94Kg/t等。二是能源在線管理系統:采用實時數據庫平臺和設置共400多個采集點,實時反應能源消耗、期間投入、期間產出、工藝參數、質量檢驗、開停機明細等信息,通過科學預測和能源計劃的仿真模型,達到能源的高效利用,能源的考核有理、有力、實時、快捷,為公司高層提供真實、實時的能源產生、利用等決策信息,保障能源穩定供應,減少能源浪。三是智能監控管理:通過全廠設置100臺的攝像智能監控系統,實現現場巡檢工作量下降40%,設備運行周期延長37%,專業用工優化20%以上,同時延伸至安全預警,電子圍欄、工廠情況盡收眼底,自動預警。四是智能質量管理:自動取樣及輸送分析系統,全過程可通過預設周期和進行連續自動取樣,原料在線中子活化分析儀,原料現在粒度分析儀、水泥在線粒度分析儀、煤炭自動取、制、化設備等實現自動取樣、制樣和在線分析周期標準可控,改變了目前依賴于人工取樣的粗放模式,節省了大量的人力,且取樣周期標準可控,樣品質量代表性強,不受人為因素影響。原料在線分析儀和DCS系統的綜合應用,在線分析儀檢測原料成分,實現了高頻在線實時調整原料配料的檢測控制,極大的減少了人為的干預率,并且能夠保證出磨生料的合格率,并能夠提高產能、降低燃料消耗,降低熟料研磨成本、增加熟料強度;為延長耐火磚的使用壽命奠定了良好的基礎,出料合格率從過去的70%提高到了95%。五是堆取機無人值守系統: 采用堆場編碼技術、無線通訊技術、視頻監控及堆取料機設備保護措施,通過激光探頭對庫內進行掃描,3D建模和根據模型情況判庫內料堆情況進行自動盤料,實現了堆取料機無人駕駛自動化操作,24小時不間斷生產,無需人工操作,避免員工惡劣工作環境下工作。六是現場數字化創新:通過煤磨、選粉機永磁直驅傳動系統,實現設備無沖擊平滑啟動和工藝精準控制,較傳統繞線式高壓電機節電20%以上;通過二維碼應用實現工廠現場數字化管理,提高現場管理效率,包括設備簡介、巡檢記錄內容表單化和模板化、異常點現場照片拍照、自動預警。

+++++++++++++++++++++++++++++++++++++++++++++++++

以福建水泥智能物流系統為例:

福建水泥智能物流系統項目主要采用移動互聯網、物聯網及與ERP系統無縫集成等技術,客戶通過手機APP、身份證、提貨二維碼及IC卡等傳遞介質,建立一套集車輛自動進出廠、自助計量和遠程集中視頻監控的智能物流系統,將移動終端、管理軟件與硬件相結合的方式,變革現有企業車輛物流管理過程,業務前移至第一接觸人,充分利用客戶、供應商、司機資源、與廠內各崗位人員一并進入系統中,共同完成業務流程處理,實現下單、身份識別、車輛進出廠、計量、打印、裝車及智能監控的廠內物流全程自助化、智能化和集中管理,降低人員工作強度,提高收發貨效率,減少司機在廠時間,改善客戶體驗,為客戶提供一站式、人性化的智能提貨服務,同時將前端APP與GPS定位有機結合,將車輛重量與車輛形體、GPS定位、路程預估等。

圖1

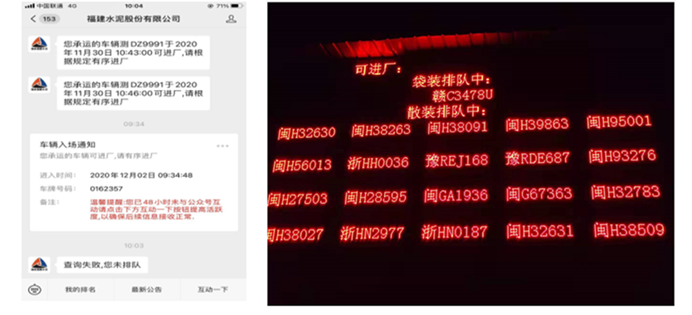

如圖一,福建水泥智能物流系統整個流程從手機APP下單、車輛到廠、進廠門禁、磅房一次計量、裝車、二次計量、門衛出廠標準化開始。

一、APP自助下單

提、送貨業務延伸至客戶、供應商,取消原有的傳真、電話、短信或提貨票,通過APP進行提、送貨預約,加強司機提貨身份驗證,可實時查詢客戶余額及提、送貨執行情況,并及時通知司機到廠提、送貨。

二、自助發卡進廠

司機到廠后,通過身份驗證,核對信息無誤后,確認發卡。

然后進入系統自動排隊,通過大屏顯示和微信叫號雙重方式有序排隊。

通過車牌識別,校驗通過,車輛進廠,全過程無需要人為干預。

三、司機自助計量

司機上磅后,停車熄火,至自助計量終端進行刷卡,信息確認,完成計量,二次計量完成后,自動打印計量單。

四、發貨過程管理

發貨過程中,針對散裝水泥,實現散裝品種控制,RFID防掲標簽與車輛綁定,放料口與水泥品種綁定,IC卡讀卡校驗車號及物料,合法后才可通電放料。

整個過程避免無單裝車、低代高裝車、高拉低質量事故、車輛替換作弊的現象。

發貨過程中,針對袋裝水泥,實現袋裝計數管理及噴碼管理,自動獲取編碼,由系統發送袋數至包裝機,包裝工按數量進行插袋裝車,將防竄貨編碼噴在水泥袋上,便于進行防竄貨追查。

五、自助收卡

車輛二次計量完成,至門崗處,將IC卡插入收卡終端,系統通過驗證,無誤后,收卡,抬桿,車輛出廠。

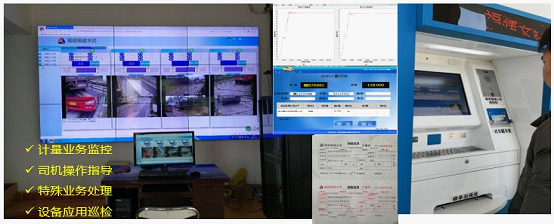

六、遠程集中監控處理

對原有開單、門崗、地磅人員進行整合后,通過競聘上崗,作為工廠的物監控崗,對全廠車輛的發收卡、進出廠、計量等業務進行監控及指導,異常業務處理,保障工廠物流業務正常運行。

七、量化價值

|

項目 |

原有現狀 |

上線應用后 |

數字價值 |

|

杜絕作弊防止漏洞 |

|

軟件硬件相結合,車牌識別、紅外卡位、照片抓拍、計量曲線、散裝控制業務監控杜絕人為作弊和漏洞。 |

遠超量化價值 潛在價值無法預估 |

|

流程優化 |

|

廠內物流流程再造,統一規劃進出廠物資線路和規范廠內物流收發貨流程,進一步優化流程和崗位職責再梳理。 |

|

|

防錯高效、減少溝通成本 |

短信電話下單 |

客商APP下單,降低差錯率和減少溝通成本。 |

|

|

人工操作 |

自助發卡、自助進出廠、自助計量打印,遠程協助,噴碼及計數自動下發,減少人 員參與,防止錯誤發生。 |

||

|

提高滿意度 |

多廠競爭,鼓勵司機到我工廠提、送貨 |

短信通知提貨,減少司機廠內無效等待時間; 提升廠內物流整體運行效率和體驗感,形成良性循環,提升企業品牌價值。 |

七、潛在價值

|

分類 |

項目 |

原有現狀 |

系統上線后 |

價值計算說明 |

數字價值 |

|

直接價值 |

崗位優化 |

開單室28人 |

開單、門崗、司磅三崗合一,核編優化60人,有效緩解各崗位老齡化,人員難招的局面 |

減員60人,每人每年工資等費用節約約10萬元 |

年直接減少用工成本600萬。 |

|

計量室45人 |

|||||

|

門衛28人 |

|||||

|

效率提升 |

銷售開單 |

55秒 |

10秒 |

550.00% |

整體效率提升 401.32% |

|

車輛進廠 |

115秒 |

6秒 |

1916.67% |

||

|

一次計量 |

30秒 |

10秒 |

300.00% |

||

|

二次計量 |

50秒 |

35秒 |

142.86% |

||

|

車輛出廠 |

55秒 |

15秒 |

366.67% |

新一代信息技術和工業的深入融合,帶來了諸多有價值的商業應用。福建水泥通過智能物流項目,達到了降本增效的目的,智能物流系統的全覆蓋,在助力管理提升、提升企業形象上進一步發揮作用。

備注:以福建水泥智能物流系統為原型的設計的方案獲2018年建材行業智能制造創新設計大賽二等獎,福建水泥二期智能物流系統獲用友2021年商業創新最佳實踐獎。